一、流变学基础知识

(一)、流变学基本概念

1.1 流变学研究的内容

流变学 —Rheology ,来源于希腊的 Rheos=Sream (流动)词语,是 Bingham 和Crawford 为了表示液体的流动和固体的变形现象而提出来的概念。流变学主要是研究物质的流动和变形的一门科学。

流动是液体和气体的主要性质之一,流动的难易程度与流体本身的粘性(viscosity)有关,因此流动也可视为一种非可逆性变形过程。变形是固体的主要性质之一,对某一物体外加压力时,其内部各部分的形状和体积发生变化,即所谓的变形。对固体施加外力,固体内部存在一种与外力相对抗的内力使固体保持原状。此时在单位面积上存在的内力称为内应力(stress)。对于外部应力而产生的固体的变形,当去除其应力时恢复原状的性质称为弹性(elasticity)。把这种可逆性变形称为弹性变形(elastic deformation),而非可逆性变形称为塑形变形(plastic deformation)。

实际上,多数物质对外力表现为弹性和粘性双重特性,我们称之为粘弹性,具有这种特性的物质我们称之为粘弹性物质。

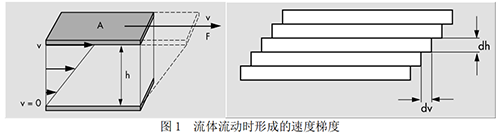

1.2 剪切应力与剪切速度

观察河道中流水,水流方向一致,但水流速度不同,中心处的水流最快,越靠近河岸的水流越慢。因此在流速不太快时可以将流动着的液体视为由若干互相平行移动的液层所组成的,液层之间没有物质交换,这种流动方式叫层流,如图 1。由于各层的速度不同,便形成速度梯度 dv/dh,或称剪切速率。流动较慢的液层阻滞着流动较快液层的运动,使各液层间产生相对运动的外力叫剪切力,在单位液层面积(A)上所需施加的这种力称为剪切应力,简称剪切力(Shear Stress),单位为 N·m-2,即 Pa,以 τ 表示。剪切速度(Shear Rate),单位为 s-1,以表示。剪切速率与剪切应力是表征体系流变性质的两个基本参数。

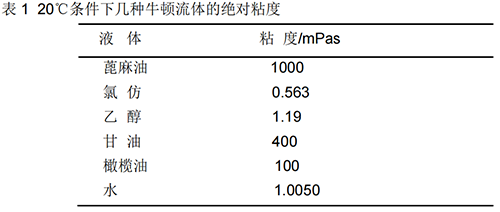

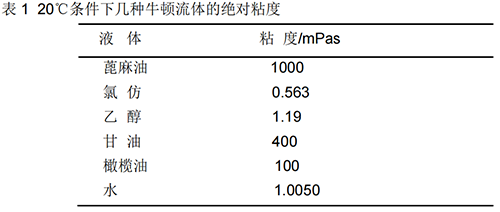

1.3 粘度

粘度是反应物质流动时内摩擦大小的物理量;根据测量方法的不同,粘度通常有多种表示方法,比如我们最常用的动力学粘度和运动粘度,以及一些特定的相对粘度测定方法,如流杯、稠度计、恩氏粘度等等。

1.4 流体的分类

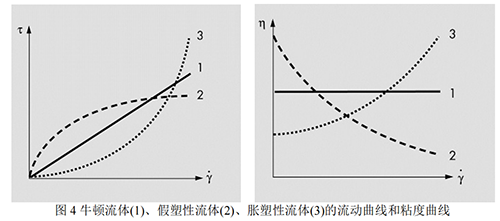

根据流动和变形形式不同,将流体物质分为牛顿流体和非牛顿流体。牛顿流体遵循牛顿流动法则,非牛顿流体不遵循该法则。

1.4.1. 牛顿流体

实验证明,纯液体和多数低分子溶液在层流条件下的剪切应力 τ 与剪切速率成正比,下式为牛顿粘性定律(Newtonian equation),遵循该法则的液体为牛顿流体(Newtonian fluid)。

t =η × F/A 或 t = η × y´ (1)

式中,F:A 面积上施加的力;η:粘度(viscosity)或粘度系数(viscosity coefficient),是表示流体粘性的物理常数。SI 单位中粘度用 Pas 表示;常用单位还有 mPas、P(泊)、cP(厘泊),其中 1P=0.1Pas,1cP=1mPas。根据公式可知牛顿液体的剪切速率与剪切应力 τ 之间关系,如图 2 所示,呈直线关系,且直线经过原点。这时直线的斜率表示粘度,粘度与剪切速度无关,而且是可逆过程,只要温度一定,粘度就一定。

1.4.2 非牛顿流动

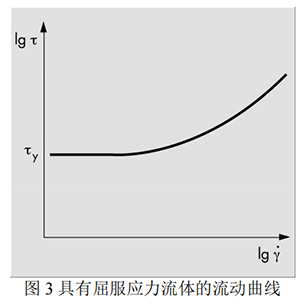

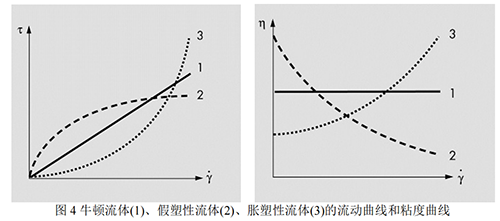

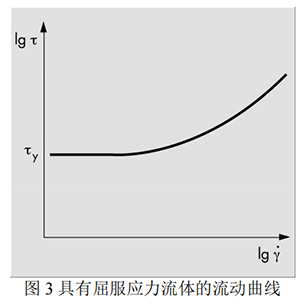

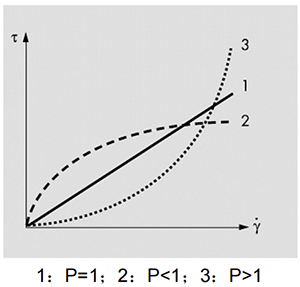

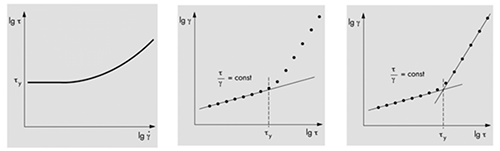

实际上大多数液体不符合牛顿定律,如高分子溶液、胶体溶液、乳剂、混悬剂、软膏以及固-液的不均匀体系的流动均不遵循牛顿定律,因此称之为非牛顿流体(non-Newtonian fluid),此种物质的流动现象称为非牛顿流动(non-Newtonian flow)。对于非牛顿流体可以用旋转粘度计测定其粘度,对其剪切应力 τ 随剪切速率的变化作图可得,如图 3 和图 4 中所示的流动曲线(flow curve)或粘度曲线(viscosity curve)。根据非牛顿流体流动曲线的类型把非牛顿流动分为塑性流动、假塑性流动和胀性流动三种。

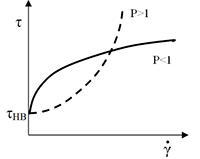

1.4.2.1 塑性流动

塑性流动(plastic flow)的流动曲线如图 14-7(b)所示,曲线不经过原点,在剪切应力 τ轴上的某处有交点,将曲线外延至=0,在 τ 轴上某一点可以屈服值(yield value)。当剪切应力达不到屈服值以上时,液体在剪切应力作用下不发生流动,而表现为弹性变形。当剪切应力增加至屈服值时,液体开始流动,剪切速率和剪切应力 τ 呈直线关系。液体的这种变形称为塑性流动。引起液体流动的最低剪切应力为屈服值 τ0。

1.4.2.2 假塑性流动(假塑性流体)

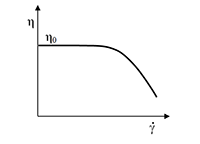

假塑性流动(Pseudoplastic flow)的流动曲线和粘度曲线如图 4 中的 2 号样品所示。随着剪切速率值的增大而粘度下降的流动称为假塑性流动,具有这种性质的流体称为假塑性流体或剪切稀化(shear thinning)型流体。

绝大多数粘弹性流体都属于假塑性流体,如聚合物溶液、聚合物熔体、油漆、涂料等等,当原油在凝点以下,以及稠油都会表现出一定的假塑性。

1.4.2.3 胀性流动(胀塑性流体)

胀性流动曲线如图 4 中的 3 号样品所示,曲线经过原点,且随着剪切应力的增大其粘性也随之增大,虽然这种流体不如假塑性流体常见,然而胀塑性流体常可由存在有不会聚集固体的流体中看到,如泥浆、糖果合成物、玉米淀粉类与水的混合物以及沙/水混合物。此类流体的行为也可称为剪切增稠(shear thickening)。

1.5 影响材料流变学性质的因素

粘度的数据通常具有“透视(window through)”的功能,材料的其余性质可以经由粘度获得。由于粘度比其它性质更容易测量,因此粘度可以作为判别材料特性的工具。在这章的前半段,我们讨论了不同型式的流变行为及判断它们的方法,由材料流变性质的判定,你可能会想了解这些信息暗示了材料的哪些特性。

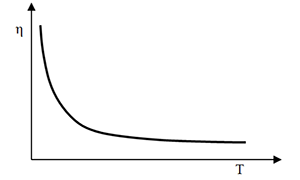

1.5.1 温度

温度可能影响材料流变性能的首要因素。一些材料对于温度非常敏感,会造成粘度发生很大的变化;另外一些材料则对温度具有较小的敏感性,粘度受温度的影响较小。温度效应对粘度的影响在材料使用及生产中是必须考虑的基本问题,此类材料如机油、油脂和热融性粘合剂等。

1.5.2 剪切速率

对于非牛顿流体,剪切速率是影响样品性能的最重要因素之一。例如若将剪切增稠性流体输入泵送系统中,如果设计的技术性能不合适,那么就可能会造成系统的异常终止,甚至会损坏设备。虽然这是一个极端的例子,然而剪切速率对于生产系统的影响是不可忽视的。

当材料必须在不同的剪速下使用时,先了解操作剪速下的粘度行为是基本的,如果你不了解这些行为,至少需先做估计,粘度应该要在预估的剪切速率值与实际值相近下测量才有意义。

测量粘度时,若剪切速率的范围在粘度计测量范围以外时,就必须测量不同剪切速率下的粘度值,再以外推方式得到操作剪速下的粘度值。这虽然不是最精准的方法,但确是获得粘度信息的唯一替代方法,特别是当欲实现的剪切速率特别高时。事实上,在多个不同剪切速率下进行粘度的测量,以观察使用上的流变行为才是适当的。如果不知道样品剪速值或剪速不重要时,以转速作图也是可以的。

材料在生产或使用上会受到剪速影响的例子有:油漆、化妆品、乳液、涂布、一些食品和血液等,下表为流体在不同剪速范围下的典型例子:

|

状况 |

典型的剪速范围(s-1) |

应用 |

|

悬浮溶液中沉淀的微细粒子 |

10-6-10-4

|

药品,油漆

|

|

表面张力造成的液面流平现象 |

10-2-10-1

|

油漆,印刷墨水

|

|

重力影响下的流挂现象 |

10-1-101

|

油漆,涂布,厕所的漂白剂 |

|

挤出机 |

100 -102

|

高分子加工 |

|

咀嚼和吞咽 |

101 -102

|

食物口感 |

|

浸入式涂布 |

101 -102

|

油漆,糖果制造 |

|

混合和搅拌 |

101 -103

|

流体产品的生产

|

|

管路输送 |

100 -103

|

打气,血液流动

|

|

喷雾和刷涂 |

103 -104

|

喷雾干燥,油漆,燃料雾化

|

|

摩擦 |

104 -105

|

乳脂的应用及化妆水在皮肤上的行为

|

|

在流体中研磨染料 |

103-105 |

油漆,印刷墨水

|

|

高速涂布 |

105-106 |

造纸

|

|

润滑 |

103-107

|

石油工业

|

1.5.3 时间

在剪切的环境下,时间明显地影响材料的触变性质和流变性质,但是就算样品不受剪力影响,其粘度仍会随着时间而改变,因此在选择与准备样品作粘度测量时,时间的效应是必须考虑的,此外,当样品在测试过程中产生化学反应时,材料的粘度也会有所变化,因此在反应过程中某一时间所测的粘度与另一时间所做的结果会有所不同。

1.5.4 压力

压力影响并不如其它因素般常见,但压力的变化可能会造成:分解气体产生气泡、扩散或气体的进入造成体积的改变和紊流现象、压缩流体,增加分子内的阻力,亦即增加压力会增加粘度。在高压下,液体会受到压力压缩的影响,此现象与气体相同,虽然程度上较小,如下述例子:高浓度的泥浆(粒子体积约占 70-80%以上),其中不含有足够的液体,使液体不能完全进入粒子间的空隙中,导致了三相系的形成(即固体、液体和气体)。由于气体的存在,混合物可压缩,亦即压力越大,流动的阻力愈大。

1.5.5 前处理

在测量样品粘度前,前处理可能会影响粘度测量的结果,特别是流体会受到热或时间的影响,亦即样品保存状况和样品准备技术必须设计将影响粘度效应的因素减至最低,特别是触变性材料会受到准备工作的影响,如搅拌、混合、倾倒、或是其它可能使样品产生剪切的动作。

1.5.6 组成和添加物

材料的组成是影响粘度的重要因素,当样品组成发生改变后,不管是组成物质的比率或其它物质的添加,粘度的改变都是可能的。

(二)、流动特性的研究 - 旋转测量

2.1 旋转测量的目的

旋转测试使用连续的旋转来施加应变或应力,以得到恒定的剪切速率,在剪切流达到稳定时,测量由于流动形变产生的扭矩。因此,也称为稳态测量。

2.2 旋转测量的方法

旋转测试有两种方法,一种是控制剪切速率,即旋转速度(或剪切速率)为设定参数,扭矩(或剪切应力)为测试参数;另一种方法时控制剪切应力,即扭矩(或剪切应力)为设定参数,旋转速度(或剪切速率)为测试参数。

2.2.2 控制速率模式的常用测试方法:

(1)恒定剪切速率:测量样品在某一个或几个恒定剪切速率下的粘度、剪切应力,如 Shear rate=10 1/s,Time Profile = Fixed meas. pt. duration=5 s(固定时间), 温度=25℃,测量点=20 个(可以任意多个)。

(2)线性变化的剪切速率:控制剪切速率在某一范围内,按照线性规律逐渐改变剪切速率,可以有低到高,也可以由高到低,观察样品的粘度、剪切应力随剪切速率变化的规律;如:剪切速率由 1 1/s 升高到 100 1/s,Profile = Ramp lin(线性规律变化),测量点为 20 个。

(3)对数变化的剪切速率:控制剪切速率在某一范围内,按照对数规律逐渐改变剪切速率,可以有低到高,也可以由高到低,观察样品的粘度、剪切应力随剪切速率变化的规律;如:剪切速率由 1 1/s 升高到 100 1/s,变化规律为 Profile = Ramp log 或 Ramp log + |points/decade|。

2.2.3 控制应力模式的常用测试方法:

(1)恒定剪切应力:测量样品在某一个或几个恒定剪切应力下的粘度、剪切速率,如 Shear stress=1 Pa,取点时间为 10s(或其他时间),每个应力下可以测量任意多个数据点。

(2)线性变化的剪切应力:控制剪切应力在某一范围内,按照线性规律逐渐改变剪切速率,可以有低到高,也可以由高到低,观察样品的粘度、剪切速率随剪切应力变化的规律;如: 剪切应力由 0.1 Pa 升高到 100 Pa,Profile = Ramp lin(线性规律变化),测量点为 20 个。

(3)对数变化的剪切应力:控制剪切应力在某一范围内,按照对数规律逐渐改变剪切速率,可以有低到高,也可以由高到低,观察样品的粘度、剪切速率随剪切应力变化的规律;如:剪切应力由 0.1 Pa 升高到 100 Pa,变化规律为 Profile = Ramp log 或 Ramp log + |points/decade|(对数规律+点数/数量级)。

2.3 旋转测量中的几种分析模型

旋转测量后,可以用流变学模型(方程)对测量结果进行拟合,用于观察此样品的流变学特性是否与此模型相吻合,并计算出能够表征此样品流变学特点的关键参数,常用的方程有如下几种。

2.3.1 Ostwald(或 Power Law)模型

此模型适用于没有屈服应力的非牛顿流体,具体含义如下:

t = c ×y p

其中,τ 为剪切应力,c 为流动系数,p 为流动指数或幂律指数。P>1,剪切增稠;P=1,理想粘性流动;p<1,剪切变稀。

2.3.2 Bingham 模型

此模型适用于有一定屈服应力的流体,但在屈服应力以上时呈现牛顿流体特性:

t =tB+ηB .y

其中,t 为剪切应力,t B 为 Bingham 屈服应力,η B 为 Bingham 流动系数, y.为剪切速率;这种流体称为塑性流体,其特点是当剪切应力小于t B 时,样品只发生弹性形变,当剪切应力大于t B 时,其弹性结构被破坏,之后的流动遵循 Newton 粘度定律。

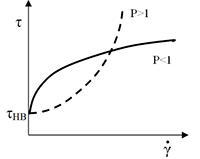

2.3.3 Herschel-Bulkley 模型

此模型适用于有一定屈服应力的非牛顿流体,具体含义如下:

t =t HB+c .y p

其中,t HB 是符合 HB 模型的屈服应力,c 为流动系数(或称为 HB 粘度h HB ),p 为 HB指数;

|

p<1

|

假塑性(剪切变稀)

|

|

p>1

|

胀塑性(剪切增稠)

|

|

P=1

|

Bingham 流体

|

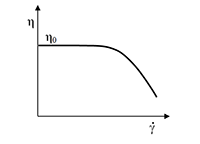

2.2.4 Carreau/Yasuda 模型

此模型适用于具有零剪切粘度的非牛顿流体的分析,可以计算出此样品的零剪切粘度:

p1 为 Yasuda 指数,λ 为松弛时间,p 为幂律指数,P>1,剪切增稠;P=1,理想粘性流体;p<1,剪切变稀;η0:零剪切粘度;η∞:极限剪切粘度(由于 η∞相对于 η0 非常小,因此分析时经常把 η∞近似为零)。

(三). 变形特性的研究 – 振荡测量

3.1 振荡测量的原理

振荡测试仅供空气轴承的流变仪的用户参考,如 安东帕流变仪MCR101、MCR301、MCR102、MCR302 以及更高型号,MCR51、MCR52 等机械轴承流变仪在测量高粘度样品时,可以做相对振荡测量!

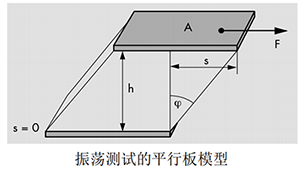

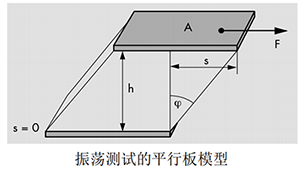

3.1.1 平行板模型

振荡测试也叫动态测试,主要是用来研究材料在交变外力或应变作用下的流变特性。 振荡测试原理同样基于平行板模型,见下图:下板静止不动,上板的面积是 A,在剪切应力 F的作用下发生位移 s,样品的厚度 h(上下板间隙)不变,样品在两板之间受到以 s 为振幅的往复剪切。样品与两板之间的粘附良好,在测试中无壁滑移现象,同时样品在两板之间各处产生的变形是相同的。

因此,可以定义以下变量:t = F/A, y = s / h, g = t / y

3.1.2 工作原理及参数计算

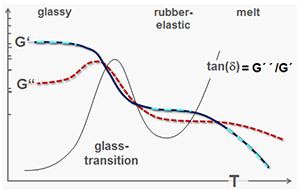

上面曲线和方程即为控制应变模式下的施加变量信号方程和反馈响应信号方程,其中 ω 为角频率,t 为时间。一般情况下,流变仪首先给样品施加一个正弦波规律的应变(或应力),样品会反馈一个正弦波规律的应力(或应变),两个正弦波之间会有一个相位差 δ,δ 的大小介于 0°-90°之间,对于理想流体 δ 为 90°,对于理想固体 δ 为 0°,具有粘弹性的实际样品,δ 在0°到 90°之间。

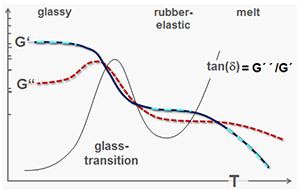

应力振幅和应变振幅的比值为复数模量:G*=τA/γA,再依据相位差 δ 可以把复数模量分解为储能模量 G’和损耗模量 G”。

G '=|G *| cosδ

G " =|G *| sinδ

G’ [Pa]:储能模量,弹性部分,形变能力中储存的部分

G” [Pa]:损耗模量,粘性部分,形变能力中损失的部分

另外一个重要参数:tanδ [1] = G”/G’ ,称为阻尼或损耗因子,表示粘性相对弹性部分的比值,意义如下:

Tanδ < 1, 即 G” < G’ :弹性占主要部分,为凝胶体

Tanδ > 1, 即 G” > G’ :粘性占主要部分,为流体

Tanδ = 1, 即 G” = G’ :粘性和弹性相等,为溶胶-凝胶转变点

另外一个参数:复数粘度的绝对值等于复数模量与角频率的比值。

3.1.3 线性粘弹性与非线性粘弹性

当对样品施加的应变或应力在一定范围内时,样品的结构产生的是弹性形变,产生的形变能够完全回复,结构没有受到破坏,其应变、应力规律符合 3.1.2 中所描述的正弦波规律,此时样品的响应为线性粘弹性响应,相对的应变或应力区间为线性粘弹区(LVE),线性粘弹区内的测量为线性粘弹性测量或小振幅振荡测量(SAOS);当施加的应变或应力超出一定的范围,样品中产生了不可回复结构变化,那么此时样品响应的应力或应变信号就不会再保持正弦波规律了,样品的结构受到一定程度的破坏,此区域就是非线性粘弹区,针对的测量叫非线性粘弹性测量或大振幅振荡测量(LAOS)。

3.2 振荡测量的方法

3.2.1 振荡测试中的控制变量

振荡测量同样有两种控制模式,即应变控制模式(CSR)和应力控制模式(CSS),控制变量和响应变量如下:

|

|

应变控制模式(CSR)

|

应力控制模式(CSS)

|

|

施加变量方程

|

y(t )= y A .Sin t

|

t( t) = t A .Sin (wt + δ)

|

|

响应变量方程

|

t( t)= Sin t

|

y( t) = y A .Sin (wt + δ) |

从以上方程中,我们可以看出,其中的控制变量有三个,分别是应变、应力和频率,下面就 CSR 和 CSS 两个模式下的测量做进一步说明。

3.2.2 CSR 模式下的参数设置

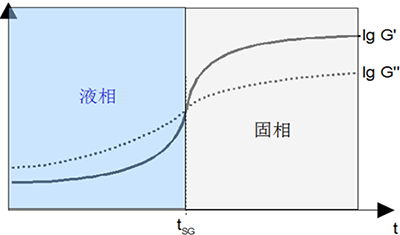

(1)恒定应变、恒定频率、恒定温度测试:此测试的用途一般是对随着时间变化,样品本身会产生某些变化,如氧化、分解、聚合、凝胶等等,通过流变参数的变化,把样品的变化过程反应出来,也称等温时间扫描测试(Time Sweep)。实验结果一般是时间(x 轴)-模量 G’、G”曲线(y 轴)、时间-Tanδ 曲线。如设 Amplitude Settings = Strain = const. = 5%,Frequency Settings = Frequency = Const = 1Hz。

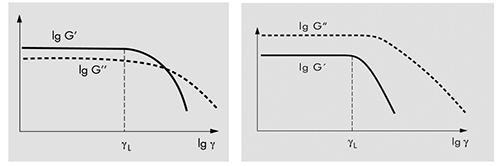

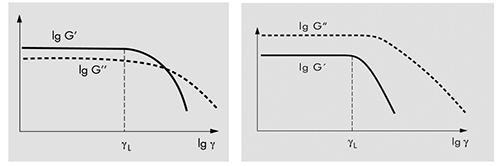

(2)应变扫描(振幅扫描)测试(线性变化 Lin 或对数变化 Log):以应变(振幅)为变量,一般应变是由小到大阶梯式变化(常用 0.01% -100%),频率恒定(常用 1Hz 或 10rad/s),测量结果为应变与模量 G’、G”的关系曲线,应变的变化规律推荐使用对数变化,如 Amplitude Settings = Strain = Ramp Log (或 Ramp log + |points/Decade|) = 0.01% - 100%,Frequency Settings = Frequency = const = 1Hz,Duration = No time setting(自动控制);

应变扫描可以得到的常用样品信息如下:

* 样品强度:即 G’、G”的绝对值大小,以及二者的相对大小,代表了样品的状态(胶体还是流体)、胶体强度(软硬)。

* 线性粘弹区的确定:通过分析 G’平台区的范围,确定样品在此条件(指温度、频率等)下的线性粘弹区范围,为后面的测量提供参考数据。

* 流动点的测量:当线性区内 G’>G”时,在应变扫描的曲线上 G’、G”通常会有一个交点,此点即为流动点(Flow Point),在此点以上的应变或应力区域,样品产生流动。

* 通过以上信息的对比,可以用于样品稳定性、屈服应力、流动性等方面的比较。

(3)频率扫描测试(线性变化 Lin 或对数变化 Log):以频率为变量,一般频率是由大到小阶梯式变化(常用 100rad/s -0.1rad/s),应变恒定(在线性区内),测量结果为频率(x 轴)与模量 G’、G”(y 轴)的关系曲线,频率的变化规律推荐使用对数变化,如 Amplitude Settings = Strain = const = 1%,Frequency Settings = Frequency = Ramp Log (或 Ramp log + |points/Decade|)= 100rad/s ~ 0.1rad/s,Duration = No time setting(自动控制);

频率扫描得到的是样品性质与时间尺度的关系,高频率代表的是样品在受到短时间尺度(正弦波的振荡周期短)应变或应力时的响应状态;低频率代表的是样品在受到长时间尺度(正弦波的振荡周期短)应变或应力时的响应状态。对于非交联的聚合物材料,通常会有高频时G’>G”,即在很短的受力作用时间内,样品不会产生流动,表现为胶体(固体)的状态;低频时 G’<G”, 即在较长的受力作用时间内,样品会产生流动,表现为流体的状态。此测试常会用

于:

* 聚合物加工时间的研究,与聚合物的加工速度有关,如挤出、注射等。

* 聚合物分子结构信息的研究,如松弛时间谱、分子量、分子量分布等。

3.2.3 CSS 模式下的参数设置

(1)恒定应力、恒定频率测试:此测试的用途一般是对随着时间变化,样品本身会产生某些变化,如氧化、分解、聚合、凝胶等等,通过流变参数的变化,把样品的变化过程反应出来,也称等温时间扫描测试(Time Sweep)。实验结果一般是时间(x 轴)-模量 G’、G”曲线(y轴)、时间-Tanδ 曲线。如,Amplitude Settings = Shear stress = const. = 1Pa,Frequency Settings = Frequency = Const = 1Hz,Duration = Fixed Mea. Pt. duration(固定时间)=10s (或 1s 的整数倍,根据所需要的时间而定);

(2)应力扫描测试(线性变化 Lin 或对数变化 Log):以应力为变量,一般应变是由小到大阶梯式变化(如 0.01Pa -100Pa),频率恒定(常用 1Hz 或 10rad/s),测量结果为应力与模量G’、G”的关系曲线,应变的变化规律推荐使用对数变化,如 Amplitude Settings = Shear stress = Ramp lin(或 Ramp Log 或 Ramp log + |points/Decade|) = 0.01Pa – 10Pa,Frequency Settings = Frequency = const = 1Hz,Duration = No time setting(自动控制);

(3)频率扫描测试(线性变化 Lin 或对数变化 Log):以频率为变量,一般频率是由大到小阶梯式变化(常用 100rad/s -0.1rad/s),应力恒定(在线性区内),测量结果为频率(x 轴)与模量 G’、G”(y 轴)的关系曲线,频率的变化规律推荐使用对数变化。

3.3 振荡测量中的几种分析方法

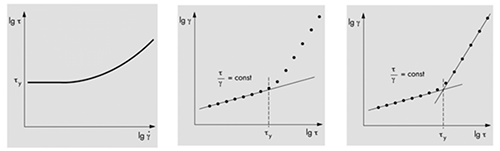

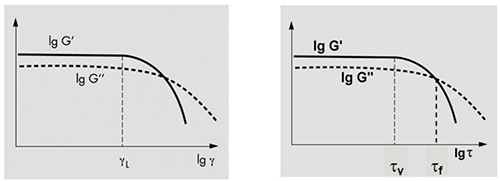

3.3.1 线性粘弹区(LVE)的计算

通过对样品进行应变扫描来确定样品的线性粘弹区。可以用来确定线性粘弹区的变量有G’,G”,tanδ,在大多数情况下用 G’来确定材料的线性粘弹区,因为 G’最敏感,当应变超过线性粘弹区时,G’首先出现变化。

线性粘弹区的定义为:在测试开始时,G’和 G”是两个恒定的值,假设定义 G’和开始测试时的恒定值的偏差为 5%(一般在 3%-10%之间)时为线性粘弹区的终点,那么认为小于这个偏差范围的点就在线性粘弹区内,大于这个偏差范围的值就在线性粘弹区范围之外,等于 5%偏差范围的点为线性粘弹区的终点。如下图所示,τy所对应的点即为线性粘弹区的终点。

3.3.2 流动点(Flow Point)的计算

通过对样品进行应变扫描可以确定样品的流动点(前提条件是 G’>G”)。在线性粘弹区范围内,样品为凝胶状态;随着振幅逐渐增大,G’、G”出现交点,随后 G”>G’,样品表现出流动态。因此,G’、G”的交点,即 G’=G”的点,称为流动点。如上图所示,τf 所对应的点即为流动点。

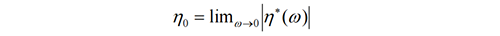

3.3.3 Carreau/Yasuda 模型计算零剪切粘度

对于非交联聚合物熔体或浓溶液,在频率扫描中,低频率区的复数粘度会出现一个平台区,当频率(剪切速率)低于一定程度后,粘度趋于一个恒定值,这个值就是样品的零剪切粘度,通过 Carreau/Yasuda 模型可以计算此零剪切粘度的值。

如图所示:

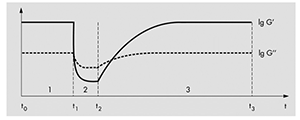

(四). 化学反应过程中的流变测试

当需要用流变学研究某一化学反应过程时,常用时间扫描或温度扫描(下节详述)进行测试,最常见的应用是热固性聚合物(如环氧树脂、聚酰亚胺等)的固化过程、凝胶反应过程、UV 固化反应过程、氧化分解过程等等。

常用方法:

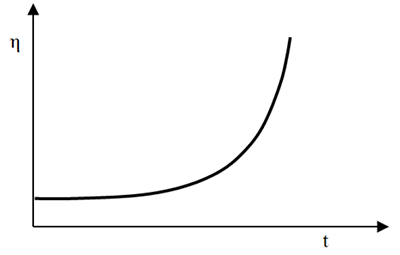

(1)稳态剪切测试:在恒定的剪切速率下,通过粘度或应力随时间的变化表现样品的变化过程,此方法的限制在于无法测试到样品固化的状态,反应到一定程度,就要结束测试,可能无法表现反应的整个过程,并且需要考虑剪切对样品的反应是否会产生影响。

(2)动态振荡测试:在恒定的应变(应力)、频率条件下,通过模量 G’、G”随时间的变化描述样品的变化过程。此方法的优点正好弥补了剪切模式的缺点,即可以实现从反应初始到反应结束的整个过程(从液体到固体),并且小角度振荡不会影响样品的反应过程。

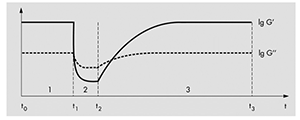

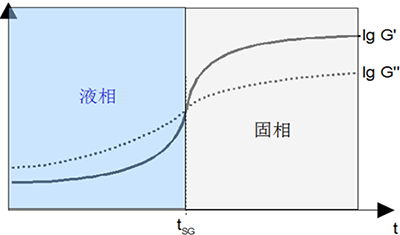

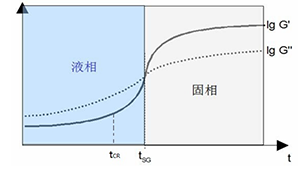

如下图所示,是一个样品的时间扫描曲线。在测试开始的时候,G”>G’,样品表现为流体特征,即溶胶状态;随着测试的进行,到达时间 tCR,tCR 表示固化过程(凝胶过程)开始发生的时间,从这一点开始,G’、G”都随着时间的增加而迅速变大;当达到 tSG 点时,G’=G”、tanδ=1,这个点叫做溶胶凝胶转变点;过了 tSG 点,G’>G”,样品表现出凝胶的状态;测试进行到最后,G’、G”都趋近于恒定的值,固化过程(凝胶过程)基本完成。

(五). 温度变化过程中的流变测试

温度是影响材料流变学性能的首要因素,因此研究温度对材料性能的影响是非常重要的一个研究目的。按照材料性能和研究目的的不同,大致有以下几种情况。

(1)在研究温度范围内没有相变和化学反应,只研究温度对样品机械性能、热力学性能的影响;

(2)在研究温度范围内只有物理相变,没有化学反应,如熔融、凝固、结晶等过程;

(3)在研究温度范围内不仅有物理相变,也有化学反应发生,如固化、化学凝胶、氧化分解等;

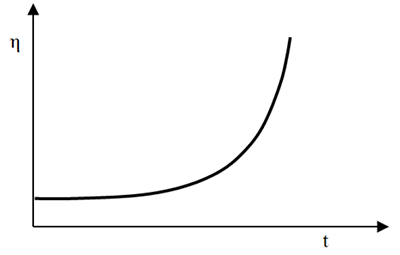

5.1 粘温曲线测量

粘温曲线是工业生产、研发中最常用的测试之一,是表现温度对样品流变学性能影响的最简单方法。可以进行升温测试或降温测试,以温度 T 为 X 轴,粘度 η 为 Y 轴。升降温速度一般在 0.5 – 5℃/min,样品量比较多时,升降温速度就要慢一些,以降低样品温度的滞后程度。

5.2 凝固、熔融过程

当在测试过程中样品存在液、固相之间的转变时,首选振荡测量模式,不仅比旋转测更精确,而且不会影响相转变过程。在测试过程中无化学反应发生,所以在反应过程中主要是软化和熔融过程(升温过程),或者凝固和结晶(降温过程)。这主要是为了研究温度对于材料物理结构的影响,或者其结构的改变,这类研究主要是在材料的线性粘弹区范围内进行的。

5.3 有化学反应的相转变过程

与第 4 节中的类似,在测试过程中,样品随着温度的变化发生化学反应,导致样品发生相态改变。通过温度扫描曲线可以确定如下变量:

1:G’或 G”最小值的温度,或者 tanδ 最大值的温度,或者最小复合粘度出现的温度,如TCR,即开始发生化学反应的温度。

2:如果可能的话可以得到 G’=G”的点,即溶胶凝胶转变点的温度。

3:在固化结束之后 G’,G”的数值,可以用来评价最终的样品状态。

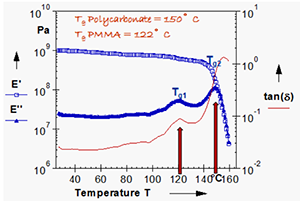

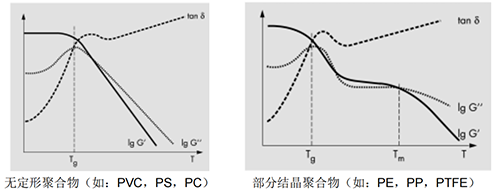

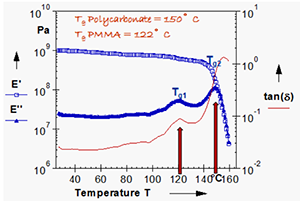

5.4 DMTA 测量

利用流变仪的特殊夹具,如固体扭摆夹具 SRF、多用拉伸夹具 UXF,可以对固体样品进行 DMTA(Dynamic mechanical thermoanalysis)- 动态机械热分析测试,流变仪中可以进行的 DMTA 测试有两种:

(1)强迫扭摆振荡测量:使用 SRF 夹具对矩形或圆柱形样品进行强迫扭摆测试,使用复合模量 G*、储能模量 G’、损耗模量 G”、损耗因子 tanδ 等参数进行表征。

(2)动态拉伸测量:使用 UXF 夹具对薄膜或纤维样品进行动态拉伸测试,可以得到复合杨氏模量 E*、杨氏储能模量 E’、杨氏损耗模量 E”、损耗因子 tanδ=E”/E’等。

DMTA 测试主要用于测量固体的热机械性能,通过以上测试可以分析样品的玻璃化转变温度 Tg、熔融温度 Tm、次级转变等。

(六). 流变测量指南

当您有一个样品需要做流变学测试,而对这个样品的性能又不太了解,那么该从何着手呢?

为了帮助流变仪的初学者,本文给出一些建议:讨论了一些典型的实验设置方法、流变学评价方法和分析曲线。这些内容适合于大多数材料的流变学测试和研究,但由于各行各业所用的材料纷繁复杂,因此使用者必须在细节上做一些调整以获得更有实际价值的数据。

6.1 测试系统的选择

a) 同心圆筒(CC):用于粘度非常低或容易挥发变干的样品。

b) 平行板(PP):用于含有尺寸大于 5μm 颗粒的样品、粘度很高的样品或粘弹性非常强的样品(如聚合物熔体)

c) 锥板(CP):用于其它所有样品

6.2 旋转测试

6.2.1 流动和粘度曲线

首先,可以对样品做一个初步的检测,以初步确定样品属于哪种类型的流体,使用流动曲线拟合和分析模型,确定流动曲线函数。剪切速率可以设为 1 到 500S-1。共有下列几种流动曲线类型:

(1)理想粘性流体(牛顿流体)

(2)剪切变稀流体(假塑性流体)

(3)剪切增稠流体

(4)没有屈服值的流体

(5)有屈服值的流体

6.2.2 有屈服值的样品,需进行屈服值的分析和测量,方法有:

(1)直接应力扫描:设置条件:剪切应力扫描(CSS,对数坐标):当使用机械轴承的流变仪时,扭矩设置范围:M=0.5 ~ 5mNm,当使用空气轴承的流变仪时,扭矩设置范围:M=0.5μNm ~ 5mNm。

(2)模型拟合:利用流动曲线,采用 Bingham,Casson,Herschel/Bulkley 等模型拟合,计算屈服应力。

6.2.3 时间依赖性

设置条件:恒定剪切速率(CSR),当使用机械轴承的流变仪时,剪切速率=1S-1;当使用空气轴承的流变仪时, 剪切速率=0.1S-1;

结果:时间依赖性粘度函数:

(1) 粘度恒定不变;

(2) 粘度降低,如由时间依赖性的剪切变稀、剪切生热等原因造成的;

(3) 粘度增加,如由硬化、凝胶、固化、干燥等原因造成的;

备注:对于时间依赖性的测试,应优先选择振荡测试,因为振荡测试可以获得更多有用的信息。

6.2.4 3ITT-结构破坏和恢复(触变性)测试

设置条件:使用机械轴承流变仪时,三个测量段的剪切速率分别设为:1/100/1S-1;使用

空气轴承流变仪时,三个测量段的剪切速率分别设为:0.1/100/0.1S-1

结果和分析方法:

M1 “触变值”:时间点 t2 和 t3 之间的粘度变化(∆η);

M2 “总触变时间”:从 t2 到完全恢复(恢复到第一阶段参考值的 100%)所需时间;

M3 “触变时间”:从 t2 到部分恢复(恢复到第一阶段参考值的一定比例,如 75%等)所需时间;

M4:从 t2 开始到第三阶段的某一时间点(如 60 秒或用户定义的其它时间)时,粘度恢复的比例;

6.2.5 温度依赖性

设置条件:温度程序(如按程序升温或降温),同时设置为恒定的剪切速率(CSR):1S-1(机械轴承流变仪)或 0.1S-1(空气轴承流变仪)。

6.3 振荡实验

6.3.1 振幅扫描

设置条件:应变阶梯变化(对数规律):γ=0.01 ~ 100%,角频率 ω=10rad/s;

结果和分析:

1)线性粘弹区(LVE)的边界;

2)在 LVE 范围内的粘弹性表征,需要关注的问题是:是 G'>G''(有凝胶特征,为粘弹性的固体),还是 G'' > G'(流体特征,为粘弹性液体)?

3)如果测试结果中 G'>G'',那么可以把 LVE 范围内的 G'值作为“凝胶强度”。

4)材料开始流动时,流动应力的值(例如在 G'= G''时,这个交叉点的 值)。

5)屈服区:在屈服应力 y 和流动应力 f 之间的区域,此时 G'>G'',样品仍显示凝胶特征(但只有部分形变是可恢复的)。

6.3.2 频率扫描

设置条件:频率扫描(CSD,对数分布),如 ω=100 ~ 0.1rad/s,应变 γ=1%(需采用 LVE范围内的应变,可从振幅扫描实验中获得);

6.3.3 时间依赖性(振荡模式)

设置条件:恒定形变(CSD)、恒定频率,如频率 ω=10rad/s,应变 γ=1%(需采用 LVE 范围内的应变,可从振幅扫描实验中获得);

6.3.4 3ITT 阶梯测试(振荡模式):结构破坏和恢复(触变性)

设置条件:

a)三段测试:振荡/旋转/振荡

1)测量段 1:振荡模式,恒定应变和频率,如频率 ω=10rad/s、应变 γ=1%(LVE 范围内取值);

2)测量段 2:旋转模式,剪切速率 =100S-1;

3)测量段 3:振荡模式,和测量段 1 条件相同;

b)三段测试:全部采用振荡模式

1)测量段 1:振荡模式,恒定应变和频率,如频率 ω=10rad/s、应变 γ=1%(LVE 范围内取值);

2)测量段 2:振荡模式,恒定应变和频率,如频率 ω=10rad/s、应变 γ=100%(LVE 之外取值);

3)测量段 3:振荡模式,和测量段 1 条件相同。

结果和分析方法:

M1)“触变值”:在 t2 到 t3 之间 G'的变化;

M2)“总触变时间”:从 t2 到完全恢复的时间,如 100%恢复到测量段 1 的 G'参考值;

M3)“触变时间”:从 t2 到恢复一定比例所需要的时间,如测量段 1 中 G'参考值的 75%;

M4)“触变时间”:,从 t2 到恢复至 G'= G''所需要的时间;

M5)“恢复百分比”:在测量段 3 的某个时间点恢复的比例(如 60 秒或其他时间)。

6.3.5 温度依赖的粘弹行为(振荡模式)

设置条件:程序温度,如阶梯式升温或降温;恒定的应变和频率,如频率 ω=10rad/s,应变γ=1%(在 LVE 范围内取值)

二、流变仪基础知识

(一). 流变仪的工作原理

1.1 旋转流变仪的种类:

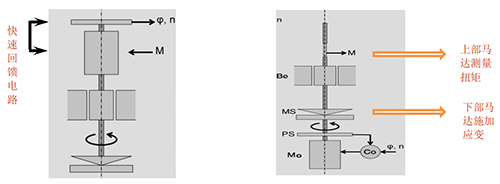

CMT(马达与传感器一体式结构):应力控制型流变仪,Searle 原理(外筒固定,内筒旋转)

SMT(马达与传感器分离式结构):应变控制型流变仪,Couette 原理(外筒旋转,内筒固定)

新型全模式流变仪:TwinDrive 流变仪,具有两套测量头的特殊流变仪,同时具备 CMT、SMT测量模式,并具有新的 Counter Rotation 模式,即内筒和外筒同时反向旋转,目前只有MCR702 可以实现,是目前最先进的流变仪。

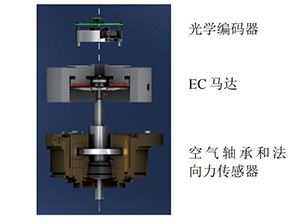

1.2 MCR 旋转流变仪基本结构:

仅从流变测量的角度来看,流变仪在测量过程中无外乎要为我们提供样品几个方面的数据和功能:

(1)力学数据:流变学参数中的剪切应力;

(2)运动和位移数据:流变学参数中的剪切速率、应变;

(3)温度控制:基本测量条件;

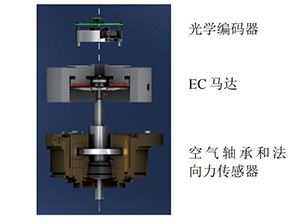

(4)数据采集和分析计算;其中,(1)和(2)方面的数据都是由测量头部分提供的,测量头由EC马达、光学编码器、空气轴承、法向力传感器等几部分组成。

1.2.1 电子整流直流同步马达

作用:施加和测量应力

原理:转子由永磁材料制造,定子施加直流电场,电场与磁场相互作用产生扭矩,扭矩大小与电流成线性关系;

M=K·I

其中,M 为马达产生的电磁扭矩,K 为马达系数,I 为线圈的电流强度。由于电磁扭矩和转动方向相同,所产生的剪切应力。

t= K css · M (Kcss =转子剪切应力系数)

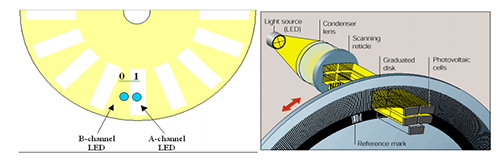

1.2.2 线性光学编码器

LED 光源发出的光线经聚光后,穿过光栅,然后被接收器接收;其中光栅与马达主轴相连,当马达发生转动时,光栅产生同步位移,由接收器就可以读取光栅的位移数据;由于光栅的精度非常高,可以解析到达纳弧度(nrad)级别的角度位移,从而可以精确计算应变和剪切速率。

1.2.3 空气轴承

空气轴承技术确保样品测试过程中无机械摩擦,从而确保了超低偏差,即使高剪切和高频大应变振荡测试,也可确保粘度和模量的准确性。流变仪中的流变学参数与仪器各部件的关系如下:

(二). 流变仪常用夹具

2.1 旋转流变仪使用的测试夹具分类:

1)按种类分类:同轴圆筒、双间隙、平行板、锥平板、ME、桨式

2)按表面分类:标准(光滑表面)、喷砂、刻槽、花纹

3)按材质分类:不锈钢(标准)、钛合金、哈氏合金、玻璃、PC、石英

2.2 常用标准测试夹具

常用测试夹具包括同轴圆筒、锥-板、平行平板、双间隙,这些夹具的设计符合 ISO3219、DIN53019、DIN54453 标准。

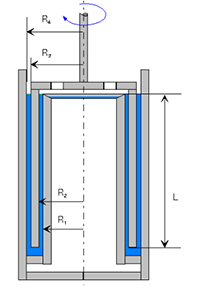

2.2.1 同轴圆筒夹具

圆筒式测试系统主要适合中低粘度样品的测试,对于低于 10mPas 的溶液,比如牛奶、饮料、高分子稀溶液等,建议使用双间隙系统。

测量原理:

CMT 流变仪:转子以一定的速度旋转,外圆筒静止,为 Searle 原理。转动着的转子拖动环形空间内的液体产生层流流动,剪切面为同心圆柱面,剪切线为剪切面上垂直轴线的圆,液体微元的迹线与剪切线重合。

SMT 流变仪:转子静止,外圆筒旋转,为 Couette 原理。

圆筒如右图所示,进行同轴测试需要满足条件:

1) L/(Ra-R1)>>1,同时 Ra/R1<1.2,标准:ISO3219

2)保持稳态层流

3)液体内部温度恒定

4)样品为均质流体

5)不产生壁滑移

计算公式:t=M/2πR12(Ra-R1)

y=R1n/(Ra-R1)

与常用旋转粘度计不同,上述限定条件是由于计算上的需要,如不满足上述条件,测试不同类型的流体时则会产生实际粘度偏差。比如使用烧杯测量牛顿流体是准确的,测量非牛顿流体则会出现偏差,这是因为在相同转速下,两种情况下的剪切速率是不同的。

2.2.2 双间隙测量系统

对于超低粘度液体,可采用双间隙系统,如右图所示,剪切面积大,做高剪切测试不易产生湍流,符合标准:DIN54453。粘度小于

10mPas 的样品,建议使用双间隙测量系统。

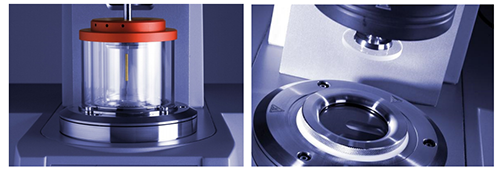

2.2.3 锥-板测量夹具

锥-板夹具是以测量非牛顿流体流变性为目的而设计的一种测量系统。如图:圆锥轴与平板垂直安装,锥板之间的夹角很小。

满足条件:

1) α 足够小, sin tan a» a» a

2) 无壁滑移

3) 不产生次级流动

4) 无边缘效应

5) 颗粒直径小于间隙的十分之一

计算公式: t= 3M /2π R3 y = Ω / α

2.2.4 平行平板夹具

在这种夹具中,流体在两个半径为 R 的平行圆板间被剪切。两板绕其共同轴旋转,通常一个板固定,另一个板旋转。

计算公式:对于非牛顿流体: t= M /2πR3(3+d In M/d In y) y=RΩ/H

对于牛顿流体:dlnM /dln y=1, t = 2M / πR3

2.3 测试夹具的选择

实际测试中,需要就具体应用各个方面进行考虑,选择正确的夹具才能得到好的结果,需要考虑的因素有:

1)粘度范围

2)剪切速率范围

3)剪切速率变化方式

4)温度范围

5)样品是否会产生壁滑移:如有可以选择喷砂或刻痕夹具

6)样品中是否含有固体颗粒,颗粒尺寸范围

7)加样方式:锥板、平板对加样量比较敏感,圆筒敏感度较低

9)清理难度和清理方法:锥板、平板更容易清理

10)样品量:锥平板样品用量小,圆筒用量大

11)样品是否容易挥发:锥平板挥发影响大,圆筒挥发影响小

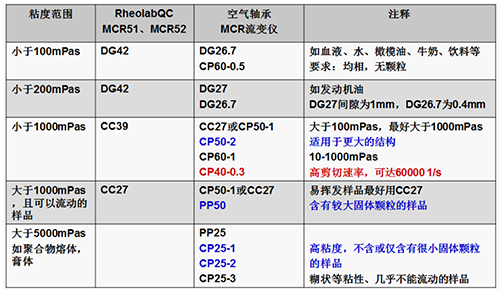

各种夹具的应用情况和使用范围大致总结如下(参考范围,并不是绝对的):

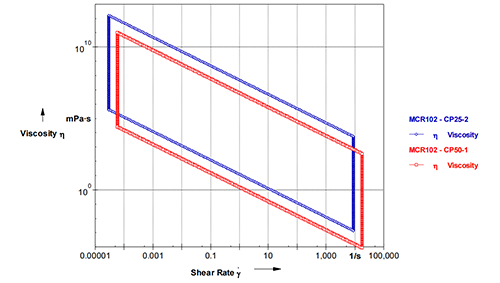

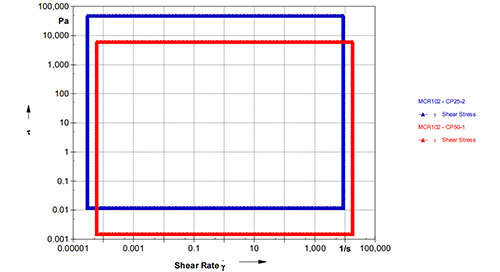

转子的测量范围既与转子的大小、形状有关,也与流变仪主机的扭矩范围有关,同时还与需要达到的剪切速率、应变等条件有关,所以每个转子的测量范围由这几个方面决定,都必须考虑,流变仪软件中可以计算转子的理论测量范围,结果实例如下,在 MCR102 流变仪上,

CP25-2 和 CP50-1 转子的测量范围,可以得到粘度范围(Y 轴)、剪切速率范围(X 轴)。

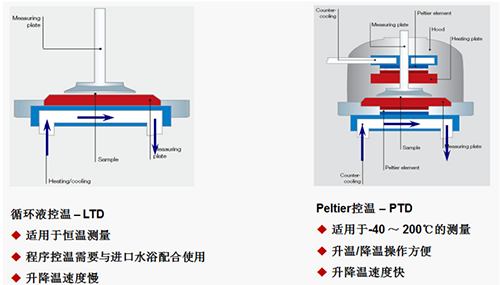

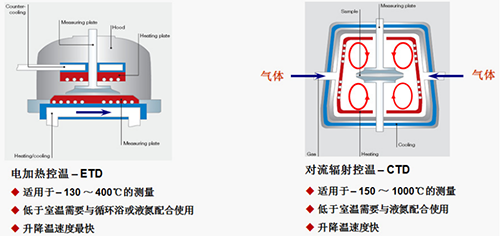

(三). 流变仪常用控温系统

控温系统是旋转流变仪中最重要的部件之一,必须针对样品测试所需要的温度范围选择合适的控温系统,既要考虑温度范围,也要考虑所需的测试夹具种类、升降温速度、样品特性(如是否易挥发等),MCR 流变仪中提供了多种多样的控温系统,从原理上主要有液体循环控

温、Peltier 控温、电加热控温和强制对流控温四种。

下面以客户所需测试的温度分别介绍几种最常用的控温系统:

3.1. 温度范围在-50~220℃内的 Peltier 控温系统

3.1.1 同轴圆筒 Peltier 控温系统:C-PTD200

适用于 CC27、DG26.7、CC17、CC10、ST24 等同轴圆筒、双间隙和桨叶式测试夹具。

3.1.2 锥平板 Peltier 控温系统:P-PTD200、H-PTD200

适用于 PP25、PP50、CP25-2、CP50-1、CP60-1 等平板、锥板测试夹具。

当使用 P-PTD200 下加热板和 H-PTD200 加热罩共同控温时,可以得到均匀的温度、并且可以在加热罩内通入各种气体进行气氛保护。

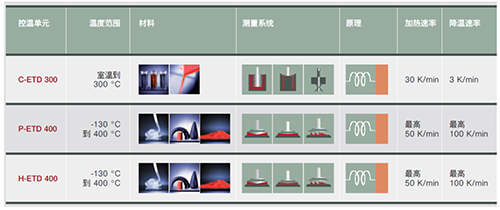

3.2 温度范围在-150~450℃内的电加热控温系统

4 C-ETD300:适用于 CC27、CC17、CC10、ST24 等同轴圆筒、双间隙和桨叶式测试夹具。

4 P-ETD400、H-ETD400:适用于 PP25、PP50、CP25-2、CP50-1、CP60-1 等平板、锥板测试夹具。

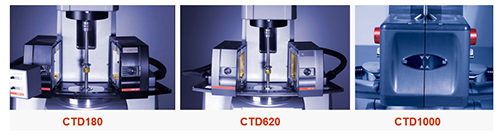

3.3 强制对流辐射控温系统

适用测量夹具:PP25、PP50、CP25-2、CP50-1 等平板、锥板测试夹具,SRF 固体扭摆测试

夹具、UXF 多功能拉伸测试夹具、SER 熔体拉伸夹具、可抛弃平板夹具、同轴圆筒夹具、摩擦学夹具、介电夹具、UV 固化附件等。

CTD180:Peltier 控温,制冷无需液氮,温度范围:-20℃ - 180℃

CTD620:电加热,制冷需液氮,温度范围:-130℃ - 620℃

CTD1000:电加热,制冷需液氮,温度范围:-100℃ - 1000℃

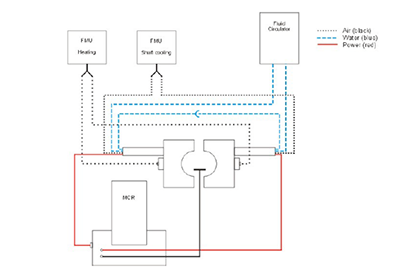

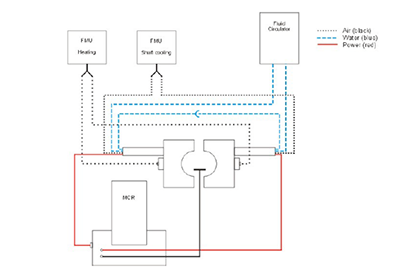

另外,客户在使用控温系统时,请务必参阅随机配备的温控系统说明,以 CTD620 为例:连接循环水、气路和电路。

若使用液氮,连接好液氮管路和液氮蒸发单元。

(四). 流变仪安装的条件要求

4.1 环境要求

仪器应放置在一个干净、稳固、无震动的实验台上,远离空调出风口,并且需要达到下面的环境条件:温度范围: 15 °C ~ 35 °C (操作温度);推荐温度: 23 °C ± 3 °C;湿 度: 20% ~60%无冷凝;如果连接有合适的空气,湿度可到 80 % (无冷凝)

4.2 电源

设备连接的电源需要符合以下标准:电压: 100 ~ 240 V 交流;频率: 50 ~ 60 Hz; 电源接口数量和功率消耗:

|

部件 |

电源接口数量 |

功率消耗 |

|

MCR流变仪主机 |

1 |

850W |

|

电脑显示器和打印机 |

3 |

750W |

|

水浴(连Peltier控温) |

1 |

1000W |

|

若配置CTD600或CTD10000:控制箱和冷却器 |

2 |

750W/250W |

|

无油空气压缩机 |

1 |

1100W |

|

其他 |

q请接洽公司 |

4.3 安装空间的布置:

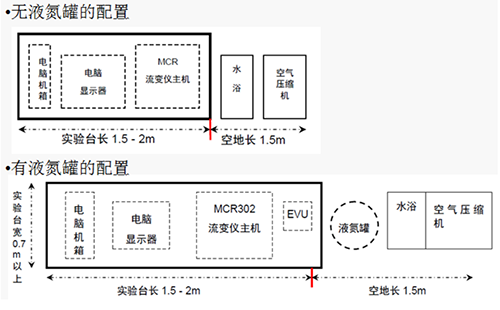

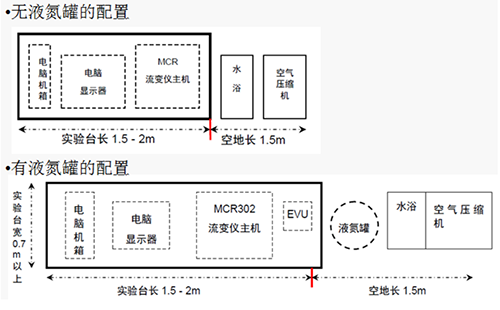

4.3.1 空气轴承流变仪:MCR102、MCR302 等

空气压缩机DA5002C 长前后长度约1米、左右宽度约80cm,具有一定的噪音,有条件的实验室可以把空气压缩机与流变仪分开放置。

水浴放置靠近流变仪一米以内的桌下或侧面,高度为60公分,准备6L去离子水或其他液体作为循环介质,如需制冷到0℃以下,请准备无水乙醇或防冻液;

实验桌:坚固稳重,最好采用大理石桌面;

对于需要进行氮气保护的测试,须配备氮气钢瓶。

4.3.2 机械轴承流变仪:MCR52

4.4. 气源 (空气轴承流变仪)

空气轴承需要提供洁净、干燥和无油的空气,推荐压力为 5bar(最大 10bar),气源设备必须满足 ISO8573.1 中 1.2.1 节的要求。

杂质尺寸: 最大 0.1 μm

高压露点: -15 ºC

含 油 量: 0.01 mg/m3

4.4.1 气体消耗量:

MCR 主机: 10 LN/min air 或 N2 gas;

CTD620 高温炉加热:14 LN /h air 或 N2 gas;

CTD620 高温炉冷却:20 LN /min air 或 N2 gas;

4.4.2 若使用中央气源供气

压缩空气入口:从中央气源出口需安装调压阀,出口压力 5-8 巴,接头为 8 毫米快插接头。

(五). 流变仪可以扩展的功能模块 – 组合流变测量技术简介

如今,旋转流变仪已经超出了其自身简单流变学测量的范畴,通过与其他测量方法的结合,可以达到许多新颖的功能、满足了各种特殊应用的迫切要求,是流变仪的功能和应用范畴得到了很大的拓展,同时崔进了科学研究手段的进步。

目前可以实现的组合测量技术可以概括为以下三类:

5.1 通过改变样品的受力方式、运动方式而拓展的附加测试功能

流变仪中标准的受力方式为剪切力和层流运动,通过特殊夹具的设计,可以把马达的旋转

运动改变为样品的扭摆运动、拉伸运动,以及为特殊类型样品而设计的测量方式。如:

Ø 测量固体矩形条状、圆柱状样品的扭摆 DMTA 测试附件

Ø 测量薄膜、纤维样品的动态拉伸 DMTA 测试附件

Ø 针对弹性体、高弹态熔体聚合物样品的拉伸测试附件

Ø 针对表面活性剂、食品样品的界面流变学测试附件

Ø 针对淀粉糊化的常压、高压糊化测试附件

Ø 针对大颗粒悬浮体系的圆球测试、建筑材料测试附件

Ø 针对润滑材料、食品、生物材料设计的摩擦学测试附件

5.2 把流变测试与结构分析方法相结合的附件

流变仪通过流变学数据表现的是样品的宏观力学性质,而我们知道宏观现象必有其微观原因,因此把结构研究的方法(如光学方法、电学方法)与流变测试结合到一起,就构成了一类结构分析与流变测试同步进行的研究附件。

Ø 与显微镜相结合的显微可视流变测量附件

Ø 与小角激光散射 SALS 相结合的光散射-流变同步测量附件

Ø 流动双折射和二向色性测量附件

Ø 与 X 射线或中子射线相结合的光散射-流变同步测量附件

Ø PIV 粒子成像测速附件

Ø 与介电谱测量相结合的同步测量附件

5.3 在温度、剪切条件的基础上再增加其他影响因素的测试附件

在标准流变测试时,我们要控制的条件只有样品温度、剪切速率或剪切力、形变、频率等力学因素,而许多样品在实际应用时,还有其他不同的外界因素会对样品的流变性能产生影响,比如光、电、磁、压力等等,下面这些就是针对这一类应用而设计的附件。

Ø 对样品施加不用压力的耐压测试附件:如 15MPa、40MPa、100MPa 高压测试系统

Ø 对样品施加电场的电流变附件

Ø 对样品施加磁场的磁流变附件

Ø 对样品施加 UV 辐射的附件

流变仪在不断发展,随着技术的进步、新的应用要求的提出,还将有更多的附件被开发出来,流变仪的应用空间也会越来越广阔。

微信扫码 关注我们

微信扫码 关注我们