高浓度充填料浆流变特性及其管道输送阻力损失研究

张 亮1,2,罗 涛1,2,朱志成1,2,刘 浩1,2,许杨东1,2,陈忠熙1,2

(1.江西理工大学资源与环境工程学院,江西 赣州341000;

2.江西理工大学江西省矿业工程重点实验室,江西 赣州341000)

摘 要:针对矿山充填系统设计中输送物料的合理配比、管道参数难以确定的问题,采用国际最先进的高精度 BROOKFIELD R/S+SST 软固体测试仪,通过试验得到不同组别料浆的剪切率-剪切应力流变曲线图,进而求得料浆相应粘度系数η 和动态屈服应力τ0 ,再根据浆体沿程阻力损失计算公式分别计算出不同流量料浆在不同的管径输送时的沿程阻力损失。结果表明,灰砂比1∶4、浓度70% 的料浆以流量 90m3/h在管径 D3 =180mm 输送时的单位沿程阻力值最小,其值为471.968Pa/m,可为矿山充填系统的设计提供依据。

关键词:流变特性;屈服应力;黏度系数;沿程阻力;充填

中图分类号:TD85

文献标识码:A

文章编号:1004-4051(2014)S2-0301-04

在矿山开采中,随着浅部资源的逐渐减少以及深部开采强度逐渐加大,充填采矿法的应用日益广泛,充填采矿法能够利用所形成的充填体,进行地压管理,以控制围岩冒落和地表下沉,因此,充填采矿法已成为矿山开采的主要采矿方法[1-3]。

高浓度充填料浆流变特性参数包括屈服应力和黏度系数,其中屈服应力是由于浆体中的细颗粒产生的,由于细颗粒在浆体中与周围物料进行物化作用形成絮团,絮团间相互搭接形成絮网,这种网状结构具有一定的抗剪能力,即具有一定的屈服应力,只有施加不小于屈服应力的外力作用,浆 体才会流动[4]。黏度系数反映了浆体在搅动的情况下,浆体网架结构的破坏与恢复处于动平衡时,悬浮的固相颗粒之间、固相颗粒与液相之间以及连续液相内部的内摩擦作用的强弱。塑性粘度越大,浆体间摩擦力越大,导致浆体流动越困难[5]。

近年来,对于高浓度全尾砂充填料浆的相关特性的研究已取得诸多宝贵成果,刘超等[6]通过环管试验采集得到足够多组压力数据并经过线性回归,得到高浓度充填料浆的流变参数

η 和

τ0,再运用层流状态下的管道沿程阻力损失计算公式计算料浆沿程阻力,但环管试验的缺点是试验消耗人力、物力过大,试验时间太长,因此在某些矿山难以开展;胡亚军、南世卿等[7]采用 L 型管道试验,并通过相关公式的计算推导出高浓度全尾砂充填料浆的流变参数

η 和

τ0,进而计算出料浆沿程阻力,属于较传统且计算精度不高的一种方法;翟永刚等[8]利用四叶桨式旋转式流变仪测定了高浓度全尾砂充填料浆的流变特征及其参数,且得到了该充填料浆的临界质量分数,但并未提及充填料浆的管道输送阻力损失特性; 目前针对采用国际最先进的高精度 BROOKFIELD R/S+SST 软固体测试仪测试得到料浆的流变参数

η 和

τ0,并运用管道沿程阻力损失公式计算得到料浆沿程阻力,同时分析并揭示流变参数

η 和

τ0 与料浆的浓度配比、灰砂比的变化关系的研究未见报道。

本文采用国际最先进的高精度 BROOKFIELD R/S+SST 软固体测试仪,通过试验测试得到不同组别高浓度全尾砂充填料浆的流变参数

η 和

τ0,并分析和揭示了流变参数

η 和

τ0 与料浆浓度配比、灰砂比的变化关系,同时根据充填料浆的流变特征和矿山充填试验要求,运用管道沿程阻力损失计算公式计算得到不同组别料浆沿程阻力,比较阻力值的大小以选择最佳的管道输送参数,为矿山充填系统的设计提供科学依据。

1 流变参数η 和τ0 测试试验

1.1 试验仪器

本 试 验 所 用 流 变 测 试设备为高精度 BROOKFIELD R/S+SST 软固体测试仪(图1)。

图1 R/S+SST 软固体测试仪

R/SPlus 系列流变仪是具有控制剪切应力(Shearstress)和剪切速率(Shearrate)双重测量模式的流变仪。与同类级别的流变仪相比,BrookfieldR/S Pus系列流变仪具有更多的选择性和灵活性。R/S Plus系列流变仪尤其适合于测量非牛顿流体在稳态流动下的粘度、流变曲线等物质特性,同时,Brookfield R/S Pus系列流变仪可以确保科研工作者在质量控制和研发领域均可进行完美的流变分析。

1.2 试验方法

试验所用充填料浆浓度配比为:70%、71%、 72%、73%、;灰砂比为:1∶4、1∶6、1∶8,为了降低实验误差,每种组别料浆进行多组试验取平均值,将剪切时间设置为 120s,剪切速率范围 0~120s-1。每次试验当烧杯中的料浆被搅拌均匀后,将烧杯快 速放至流变仪底座合适位置,并操作软件开始进行试验,剪切时间120s过后,四叶桨立即停止转动,一次试验结束。

1.3 实验结果与分析

1.3.1 流变参数测试试验结果

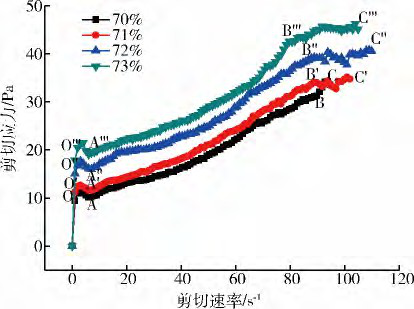

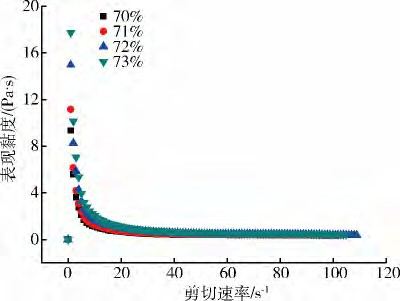

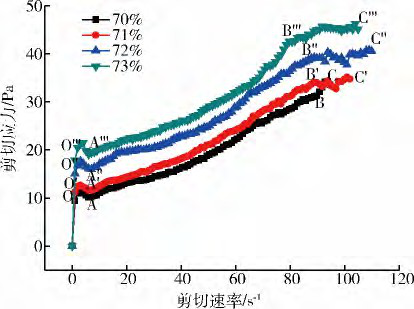

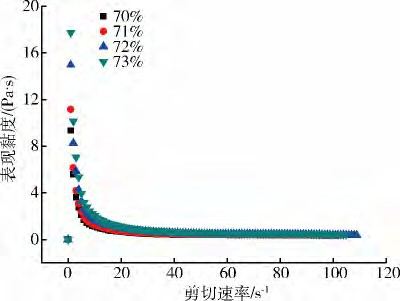

采用 R/S+SST 软固体测试仪进行试验可得到不同料浆组别的剪切应力和剪切应变率流变曲 线。由于到一定的剪切时间,四叶桨转动会带动周 围料浆整体转动,之后料浆的运动处于稳定状态,采 集此时的数据对试验无意义,甚至会影响试验结果, 因此,不考虑整体料浆转动后的剪切时间,只取每次 试验前面比较稳定的数据进行分析。为节省篇幅, 此处仅给出灰砂比1∶4对应浓度配比的剪切应力-剪切应变率流变曲线和粘度系数-剪切应变率曲线,见图2、图3。

图2 灰砂比1∶4对应浓度配比流变曲线

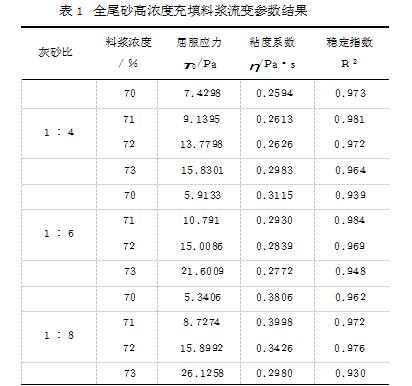

根据现有研究,全尾砂高浓度充填料浆表现出明显的宾汉体流变特征,因此其流变特性可用宾汉流体模式描述,即其剪切应变率和剪切应力表现出线性关系[9-13]。对所有组别料浆的剪切应力-剪切应变率流变曲线进行线性拟合,可得到不同组别高浓度全尾砂料浆的相应的粘度系数η 和动态屈服应力τ0,见表1。

图3 粘度系数-剪切应变率曲线

1.3.2 实验结果分析

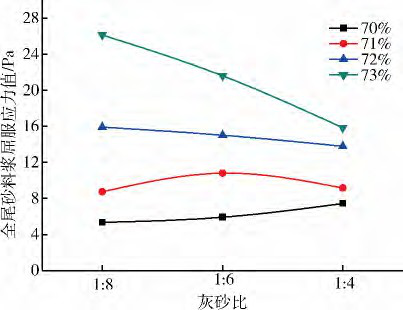

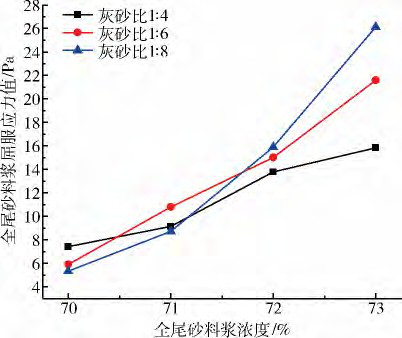

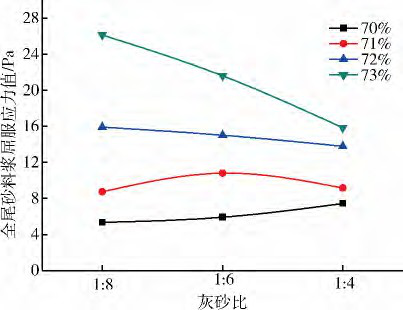

1)料浆浓度对料浆屈服应力的影响比较显著, 料浆屈服应力随着料浆浓度的增加而增大。不同灰砂比条件下全尾砂料浆屈服应力与料浆浓度之间的关系见图4。

2)料浆屈服应力与灰砂比相关,屈服应力总体

上是随着灰砂比的增大而减少。不同灰砂比条件下全尾砂料浆屈服应力的变化曲线见图5。

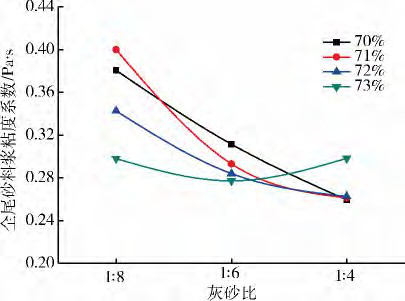

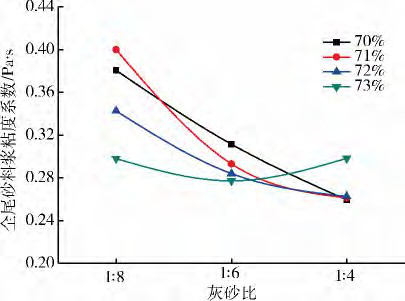

3)灰砂比对料浆粘度有一定的影响,料浆粘度与灰砂比成反比关系,即灰砂比越大,料浆粘度越小。不同灰砂比条件下全尾砂料浆粘度系数的变化 曲线见图6。

2 管流输送沿程阻力的计算与分析

全尾砂高浓度充填料浆在管道输送过程中处于

图4 不同灰砂比条件下全尾砂料浆屈服应力与料浆浓度之间的关系

图5 不同灰砂比条件下全尾砂料浆屈服应力的变化曲线

图6 不同灰砂比条件下全尾砂料浆粘度系数的变化曲线

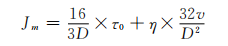

层流状态,且料浆呈“栓塞流”[14-16],则联立哈根-巴塞尔公式[17]和布金海姆方程[17]得到浆体沿程摩阻损失计算公式[18]

式中:Jm 为单位长度沿程阻力,Pa/m;D 为直管内径, m;v 为平均流速,m/s;其中

为料浆流量,m

3/s。

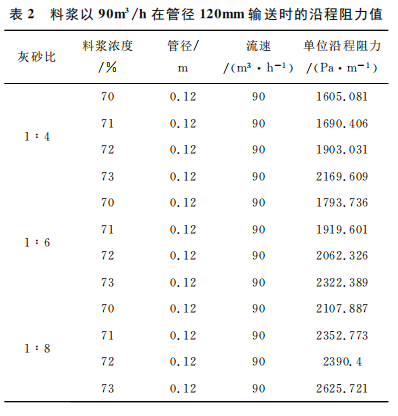

矿山充填试验要求计算推导出全尾砂高浓度充填 料 浆 以 90m

3/h、100m

3/h、120m

3/h 在 管 径 120mm、150mm、180mm 输送时的沿程阻力损失数据,从而选择合理的物料配比参数、管道输送参数等,以指导矿山充填系统的设计。限于篇幅原因,仅列出全尾砂高浓度充填料浆以 90m

3/h 在管径 120mm 输送时的沿程阻力计算结果,如表2所示。

比较所有单位沿程阻力值可得到,矿山全尾砂高浓度充填料浆在管道输送过程中,灰砂比1∶4、浓度 70% 的 料 浆 以 流 量 90m3/h 在 管 径 D3 = 180mm 输送时的单位沿程阻力值最小,其 值为471.968Pa/m。

3 结 论

1)由流变参数测试试验可得,料浆的屈服应力与料浆浓度成正比关系,即浓度越大,料浆屈服应力就越大;灰砂比对料浆屈服应力有一定的影响,料浆屈服应力总体上是随着灰砂比的减少而增大。

2)料浆浓度对粘度的影响无明显规律,但料浆粘度与灰砂比成反比关系,即灰砂比越小,料浆粘度越大。

3)灰 砂 比 1∶4、浓 度 70% 的 料 浆 以 流 量

90m3/h在管径 D3=180mm 输送时的单位沿程阻力值最小,其值为471.968Pa/m,仅从输送阻力与能量损失的角度考虑,矿山宜选择此种物料配比、管道输送参数进行充填系统的设计。

4)相比于传统试验方法操作繁难,试验时间太长且准确率低等问题,采用国际最先进的高精度BROOKFIELD R/S+SST 软固体测试仪可简便快速且准确地测定不同组别高浓度全尾砂料浆的粘度系数η 和动态屈服应力τ0,同时,运用浆体沿程阻力损失计算公式分别计算出了不同流量料浆在不同的管径输送时的沿程阻力损失,以确定合理的物料配比、管道输送参数。此方法科学合理,简单易行,能为其他矿山充填料浆沿程阻力损失的计算,充填系统的设计提供借鉴。

为料浆流量,m3/s。

为料浆流量,m3/s。

微信扫码 关注我们

微信扫码 关注我们